جداکننده

مقدمه

در صنعت نفت و گاز، جداکنندهها (separators) برای پردازش اولیه سیالات سرچاهی که معمولاً حاوی مخلوطی از نفت، گاز و آب هستند، بسیار مهم هستند. انواع مختلفی از جداکننده ها برای جداسازی کارآمد این فازها طراحی شده اند که از حمل موثر و ایمن هیدروکربن ها اطمینان حاصل می کنند. جداکننده های متداول می توانند به صورت عمودی یا افقی باشند که هر کدام دارای مزایا و معایبی هستند. نوع افقی عموماً برای نرخ بالای مایعات و جداسازی سه فاز ترجیح داده می شوند. جداکننده عمودی برای جریان هایی با کسر حجمی زیاد گاز ترجیح داده می شوند. در ادامه انواع اصلی جداکننده های مورد استفاده در صنعت آورده شده است:

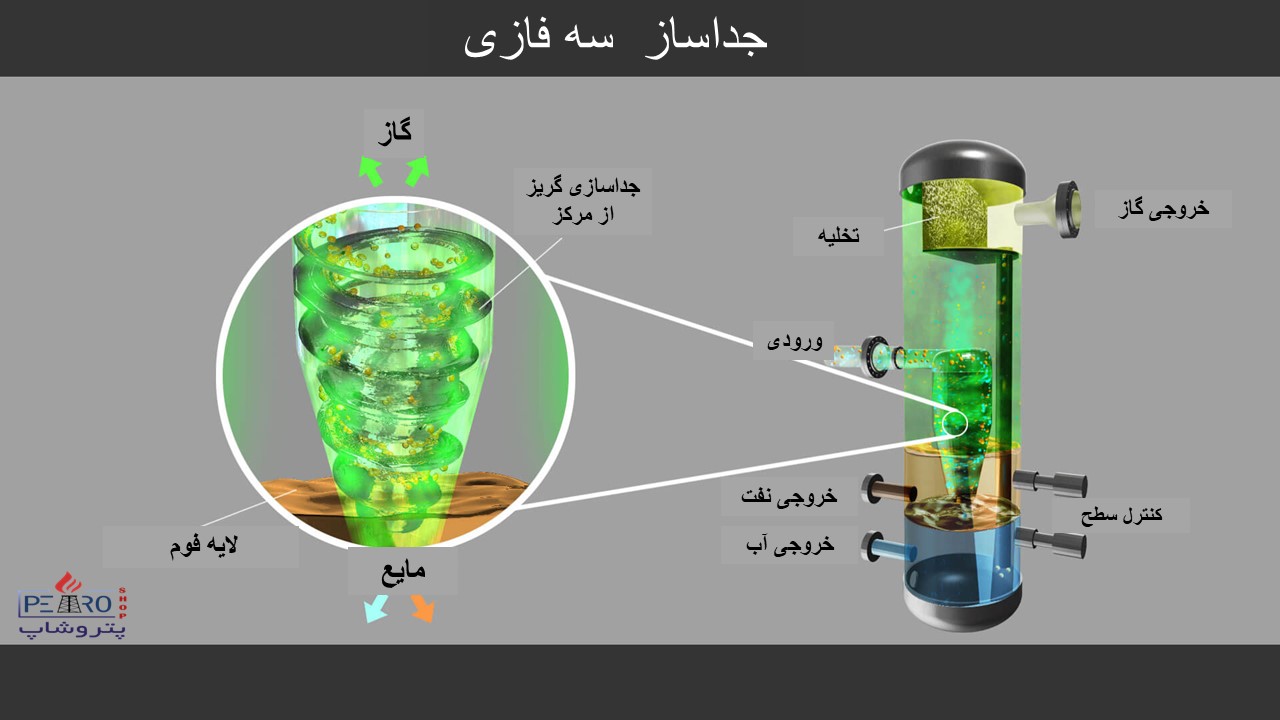

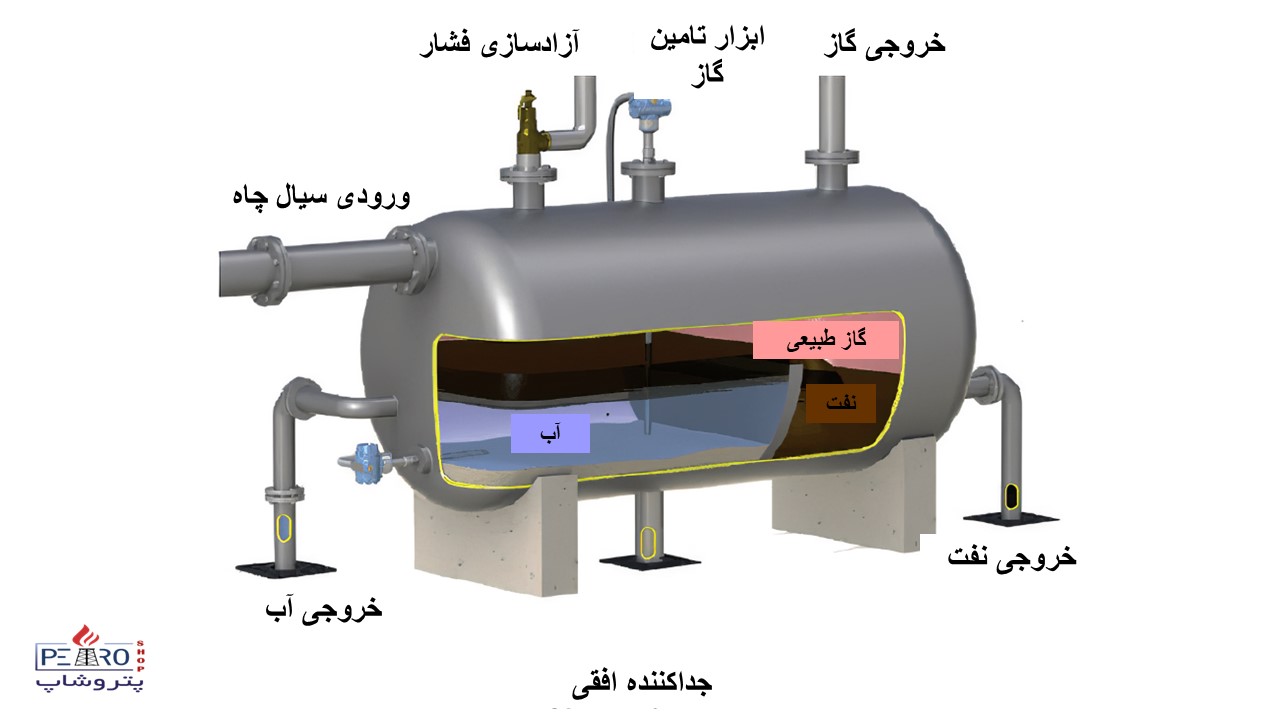

1. جداکننده های سه فاز (Three phase separators)

جداکننده های سه فاز از رایج ترین جداکننده های مورد استفاده در عملیات نفت و گاز هستند. این دستگاه ها مخلوط سیال را به سه فاز مجزا تقسیم می کنند: نفت، گاز و آب. آنها در مدل های افقی و عمودی برای شرایط عملیاتی متفاوت استفاده می شوند. فرآیند جداسازی در جداکننده سه فازی به تفاوت چگالی بین سه فاز متکی است.

2. جداکننده های دو فاز (Two phase separators)

جداکننده های دو فاز همانطور که از نام آن پیداست، مخلوط سیال را به دو فاز گاز و مایع (نفت و آب ترکیبی) جدا می کنند. این جداکنندهها در مقایسه با جداکنندههای سه فاز طراحی سادهتری دارند و زمانی که محتوای آب بسیار کم باشد یا جداسازی آب از نفت در مراحل پردازش بعدی انجام شود، استفاده میشوند. جداکنندههای دو فاز معمولاً در کارخانههای فرآوری گاز که اولویت جداسازی اولیه گاز است، به کار می آیند.

3. جداکننده های تست (Test separators)

جداکننده های تست دستگاه های تخصصی هستند که در مراحل آزمایش و ارزیابی چاه استفاده می شوند. باتوجه به نیازهای خاص آزمایش، آنها را می توان به دو دسته جداکننده دو فاز و سه فاز تقسیم بندی کرد. جداکننده های آزمایشی داده های حیاتی را در مورد عملکرد چاه، ترکیب سیال و نرخ جریان ارائه می دهند که برای مدیریت مخزن و برنامه ریزی تولید ضروری هستند.

برای خرید افزودنی های سیال حفاری کلیک کنید

4. جداکننده های تولید (Production separators)

جداکننده های تولید در مرحله تولید چاه به طور مداوم برای جداسازی سیالات تولید شده استفاده می شوند. این جداکننده ها برای عملیات طولانی مدت طراحی شده اند، همچنین کارایی و قابلیت اطمینان زیاد برای این نوع از جداکننده بهینه سازی شده است. جداکننده های تولید با مدیریت موثر جریان هیدروکربن و جلوگیری از مسائلی مانند تشکیل هیدرات و خوردگی خط لوله، نقش کلیدی در تضمین عملکرد روان تاسیسات تولید دارند.

5. جداکننده های افقی (Horizontal separators)

جداکنندههای افقی معمولاً هنگام جابجایی حجم زیادی از سیال استفاده می شوند. آنها سطح بزرگتری را برای جداسازی ارائه می دهند که می تواند در موارد خاص سودمند باشد. جداکننده های افقی را می توان به صورت واحدهای دو فاز یا سه فاز طراحی کرد و معمولاً در تأسیسات خشکی و دریایی استفاده می شوند.

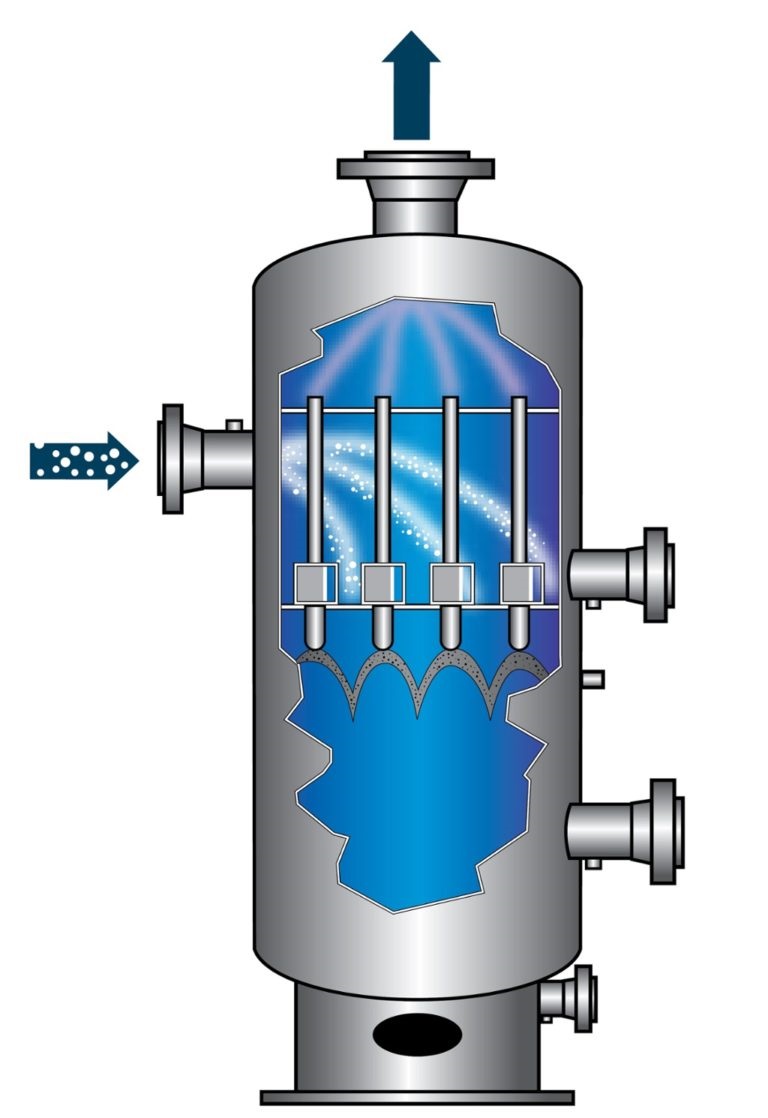

6. جداکننده های عمودی (Vertical separators)

جداکنندههای عمودی اغلب در شرایطی که نیاز به فضای فشرده وجود دارد یا جایی که مخلوط سیال نسبت گاز به مایع بالایی دارد، استفاده می شوند. طراحی عمودی امکان جداسازی موثر با سطح مقطع کوچکتر را فراهم میکند و آنها را برای سکوهای دریایی و سایر محیطهای با فضای محدود ایدهآل میکند. جداکننده های عمودی را می توان به صورت واحدهای دو فاز یا سه فاز نیز طراحی کرد.

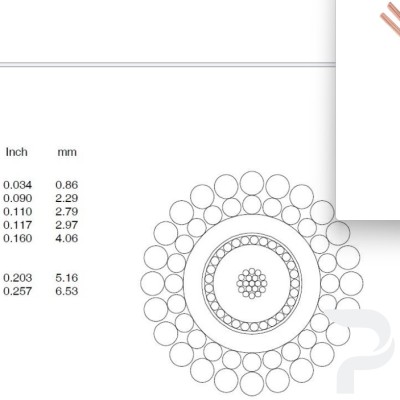

7. جداکننده سیکلون (Cyclone separators)

جداسازهای سیکلون از نیروی گریز از مرکز برای جداسازی فازهای گاز و مایع استفاده می کنند. این جداکننده ها در حذف قطرات ریز مایع از جریان گاز بسیار موثر هستند. آنها اغلب به عنوان پیش جداکننده برای کاهش بار روی تجهیزات جداسازی پایین دست استفاده می شوند. جداکنندههای سیکلون معمولاً در کارخانههای فرآوری گاز و سایر تأسیسات یافت میشوند.

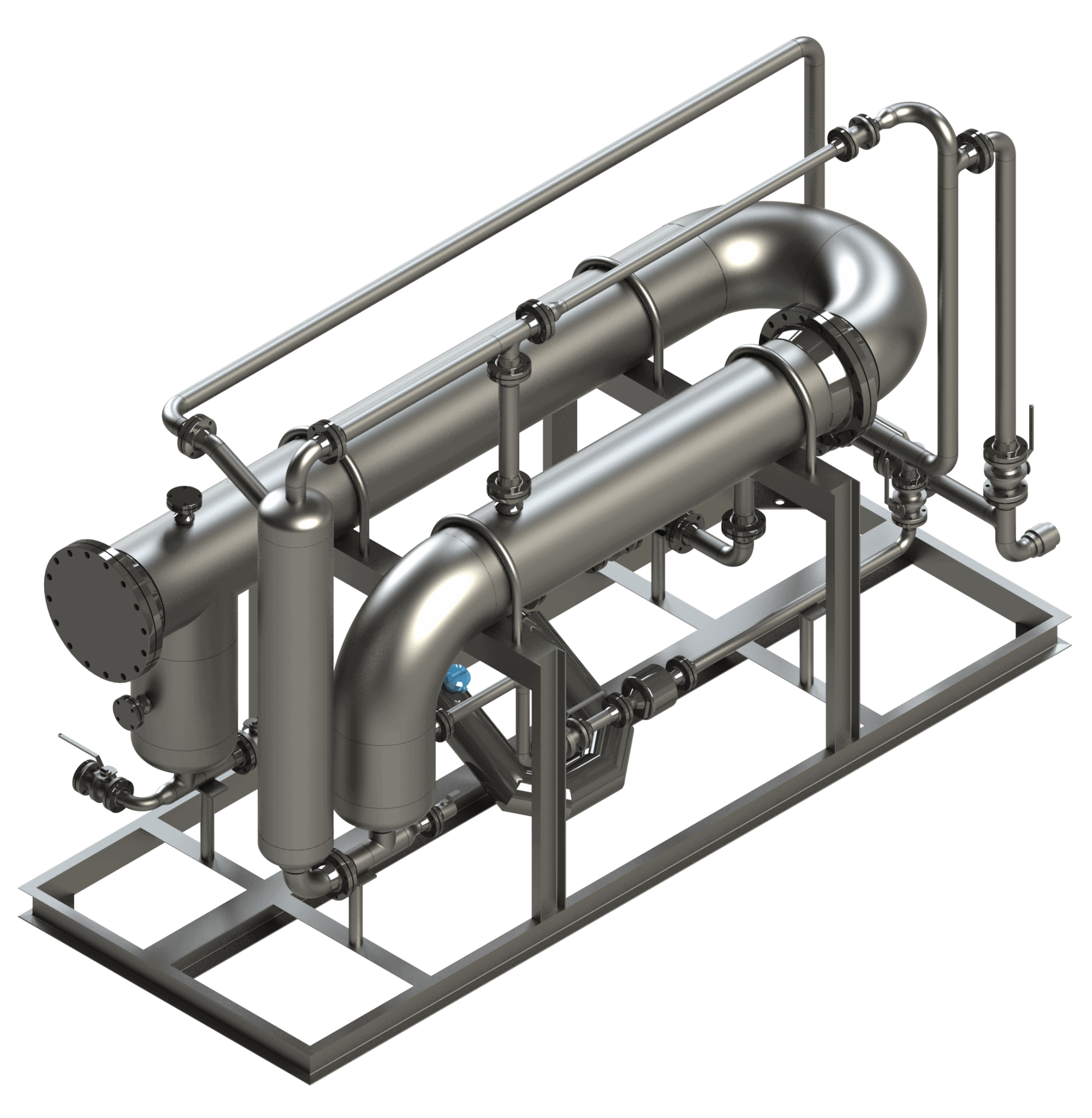

8. جداکننده های اسکرابر (Scrubber separators)

جداکننده های اسکرابر که به اسکرابر گاز نیز معروف هستند برای حذف آلاینده های مایع و جامد از جریان گاز استفاده می شوند. آنها برای جلوگیری از آسیب به تجهیزات پایین دست و اطمینان از خلوص گاز ضروری هستند. جداکننده های اسکرابر از ترکیبی از فرآیندهای مکانیکی و شیمیایی برای دستیابی به راندمان جداسازی استفاده می کنند که آنها را به اجزای حیاتی در تاسیسات پردازش و تصفیه گاز تبدیل می کند.

برای خرید کالا در حوزه نفت و گاز و پالایشگاه کلیک کنید

انتخاب جداکننده در صنعت نفت و گاز به عوامل مختلفی از جمله ترکیب مخلوط سیال، الزامات خاص تاسیسات فرآوری و ملاحظات عملیاتی بستگی دارد. هر نوع جداکننده نقش مهمی در کسب اطمینان از حمل کارآمد و ایمن هیدروکربن ها ایفا می کند و به موفقیت کلی عملیات تولید نفت و گاز کمک می کند.